A 2018-1.3.1-VKE-2018-00039 számon futó projekt célja az volt, hogy az IoT (Internet of Things) és Big Data alapokon nyugvó platformmal, valamint az adaptív és integrált eszközkészletekkel a meglévő, hagyományos termékfejlesztési, gyártási, anyagmozgatási és minőségbiztosítási környezeteit és az ezekhez szorosan kapcsolódó folyamatokat ipar 4.0 megoldásokkal egészítsék ki. Ezek eredményeként több prototípust vagy terméket fejlesztettek.

Mesterséges intelligencia alapú megfigyelő rendszer monitorozza a termelést

A digitális alapokon működő, a termékek előállítási láncát és életciklusát követő moduláris mintarendszer prototípusait 2018-ban kezdte el kidolgozni konzorciumi partnereivel a vasúti fékrendszereit fejlesztő és gyártó cég. A több mint öt évig tartó projekt négy fázisra tagolódott: először feltérképezték a termelés mérhető folyamatait, megvizsgálták az ipar 4.0 technológiák alkalmazási lehetőségeit, majd okos gyártási koncepciót, szoftverplatformot dolgoztak ki.

A projekt részeként létre hoztak olyan kijelzőket, amelyek különböző forrásokból (SAP rendszer vagy más, SQL-adatbázis) jelenítik meg a termeléshez köthető adatokat, köztük az elkészült alkatrészek száma. A Qlik Sense rendszerben akár személyre szabott adatokat is képes megmutatni, automatikus adatgyűjtése a szakterületek adminisztrációját csökkenti. Az AGV automata anyagmozgatási rendszer pedig három autonóm eszköz felépítményét, valamint a folyamatok megtervezését foglalta magában.

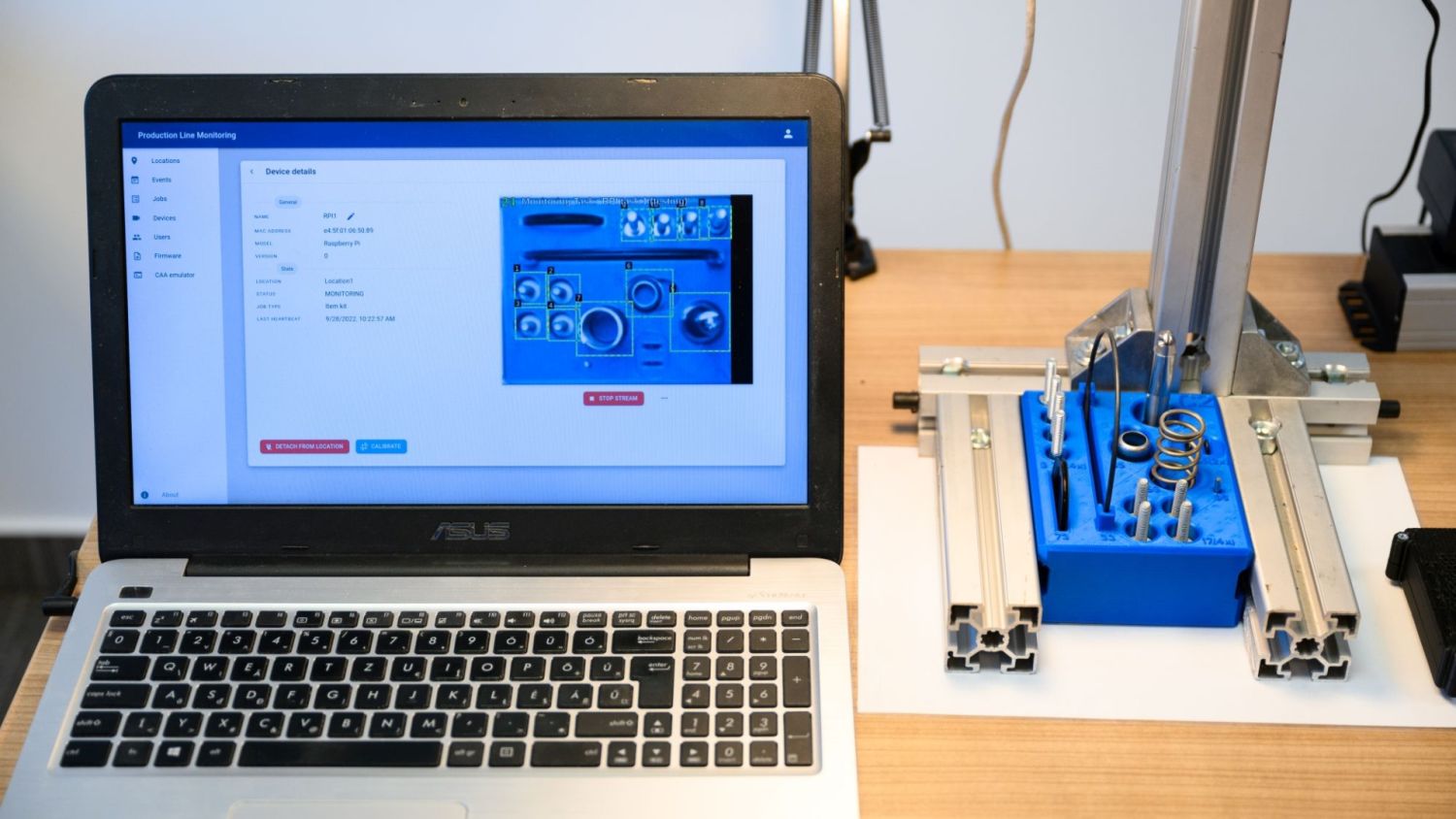

A BME-vel közösen a termelés monitorozására alkalmas kamerarendszer fejlesztése és integrálása volt a feladat. Az egyetem Ipar 4.0 Technológiai Központjának munkatársaival, mesterséges intelligencia szakértőivel és fejlesztőivel egy MI-alapú képfeldolgozó rendszert dolgoztak ki. A koncepció működőképesnek bizonyult, így a következő lépés a piacképes termékké fejlesztése lesz.

Az anyagmozgatás automatizálásához a folyamatokat is meg kellett tervezni

Ezen fejlesztések részeként jött létre a szerelősorok digitális dokumentumkezelő és képalapú felismerője, az RFID (radio frequency identification – rádiófrekvenciás azonosítás) alapú automatizált anyagkikérő, a mesterséges intelligencia alapú, gyártósori folyamatkövető rendszer, és a kiterjesztett valóság (AR) alapú alkalmazás, amelyet az összeszerelésben és a távoli karbantartásban használnak.

A komissiózó folyamatokat algoritmussal optimalizálták, SAP-val integrált, számítógéppel támogatott termelési rendszert vezettek be, a gyártásban részt vevő gépek állapotát automatikus, vizuális és SMS-alapú jelentőrendszer felügyeli, rezgéselemzés alapján pedig a prediktív karbantartásukra is lehetőség van.

A Knorr-Bremse Budapest a fejlesztés során több olyan pozíciót is nyitott, amelyek korábban nem léteztek: digital solution leader, Ipar 4.0 projektmenedzser és digitális megoldásokra szakosodott programozó állást is létrehoztak.

A projekthez a Nemzeti Kutatási, Fejlesztési és Innovációs Hivatal (NKFIH) 1,145 milliárd forint vissza nem térítendő támogatást biztosított.